射出成型是什麼?用途應用、工藝製程、關鍵產品一次懂!

射出成型是製造業中的核心技術,廣泛應用在塑膠和複合材料的生產上。這一製程具備高效、精準的特點,能夠快速生產大批量且形狀複雜的產品。本篇將帶你了解射出成型的基本概念,並深入剖析其製程流程、模具結構及主要應用產品。

〈延伸閱讀:擠出成型是什麼?了解原理與應用,塑膠長型製品的最佳選擇!〉

射出成型是什麼?

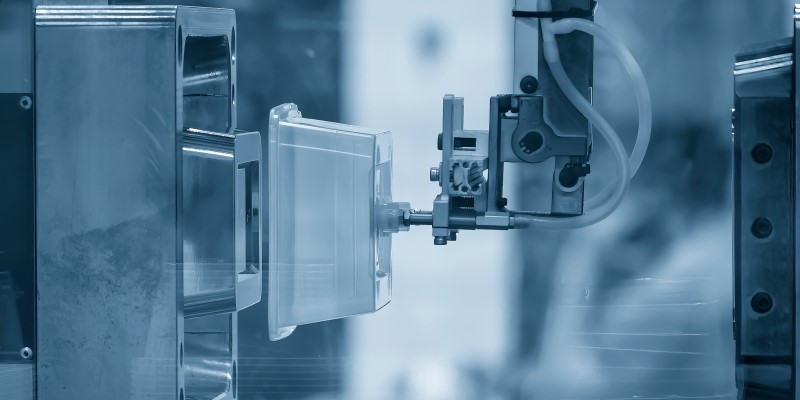

射出成型(Injection Molding)是一種用於生產熱塑性塑膠或熱固性塑膠部件的製程。該過程將塑膠粒料在射出成型機的料筒內加熱至熔融狀態,並在螺桿或柱塞的壓力作用下,將熔融塑膠快速推進,通過料筒前端的噴嘴注入已閉合的模具中。隨著塑膠在模具內冷卻定型,打開模具後即可取出成型的產品。

射出成型的用途及應用產業

塑膠射出成型能製造的產品範圍廣泛,包括汽車零件、電子產品、醫療器材、生活用品、嬰幼玩具等。射出成型可使用的材料及應用範圍都相當多元,通過射出用鑄模可以製作高精度、複雜且多樣的成品,使射出成型成為製造業中不可或缺的關鍵技術,以下是它的主要應用範疇:

-

汽車工業:射出成型機具有無可取代的重要性,廣泛應用於生產各類汽車零部件及內飾件,有效提升生產效率並確保產品品質。

-

電子產業:射出成型技術廣泛運用於製造電子產品的外殼與連接器,不僅確保產品外觀精緻美觀,更能滿足嚴格的工程設計要求。

-

醫療器械:射出成型技術在醫療器械與器具的製造中表現出色,能生產高精度且符合規範的產品,有效保障醫療器械的安全性與可靠性。

-

包裝工業:射出成型技術廣泛應用於塑料包裝容器的生產,涵蓋食品包裝、化妝品包裝等領域,是包裝工業中的重要製程。

射出成型模具的內部結構與組成

射出成型模具的主要作用是在塑膠成型加工過程中賦予塑膠特定的形狀,同時提升強度和性能,完成成型設備無法實現的工作,將其轉化為具備實用價值的型材或製品。射出成型模具會因製品結構、成型設備及原料性質的不同而呈現多樣化設計,然而其基本結構仍大致相同。最常見的模具類型為擠出模具和注射模具,以下將探討注射模具的三大主要結構。

澆注系統

澆注系統是射出成型模具的重要組成部分,指塑膠熔體從射出機噴嘴進入模具型腔前的流道結構,包括主流道、分流道和澆口。澆注系統的主要作用是確保塑膠熔體順利充填至模腔深處,從而實現外形輪廓清晰且內部品質優良的塑膠製件。

成型零件

成型零件是射出成型模具的核心部分,負責構成製品形狀,包含動模型腔、定模型腔、型芯及排氣孔等。動模安裝在射出成型機的移動模板上,定模則安裝在固定模板上。在射出成型過程中,動模和定模閉合,形成澆注系統和型腔;當開模時,動模和定模分離,便於取出塑料製品。

結構零件

結構零件是指構成模具結構的各種關鍵零件,包括執行導向、脫模、袖芯和分型等功能的零件。在注塑模具中,通常使用四組導柱與導套來構成導向系統。有時還需要在動模和定模上設置互相對應的內外錐面,以輔助精確定位。

射出成型的5大製程

射出成型的製程可分為五個主要步驟,統稱為射出週期。整個過程從塑膠注入模具到最終完成品的製作,分為以下階段:

- 合模:模具合起,準備進行注塑。

- 填充:塑膠注入模具的型腔,並保壓以彌補材料冷卻時的收縮。

- 保壓/計量:螺桿旋轉,將塑膠填充至待注室,並在填充完成後,將螺桿退至後段,以準備下一次注入模具所需的塑膠量。

- 冷卻:塑膠製品在模具內充分冷卻,達到固化狀態。

- 頂出:模具打開,將完成的塑膠產品從模具中頂出。

射出成型製程中的關鍵產品-PVC Compound

頂烽的PVC Compound在射出成型中具有廣泛應用,主要用於改善塑膠產品的顏色和性能的添加劑。該產品由PVC樹脂與顏料、填料、穩定劑等添加劑混合而成,並以顆粒狀形式提供。PVC Compound的射出塑膠粒可分為硬質與軟質兩類,滿足不同需求:

〈延伸閱讀:PVC Compound是什麼?認識常見塑膠母粒類型、PVC Compound製程及應用〉

〈產品推薦:PVC Compound〉

硬質射出塑膠粒

這類塑膠粒具有優異的機械性能、耐溫性和抗衝擊性,廣泛應用於各類工業製品,特別適合需要高耐用性與高精度的產品。

軟質射出塑膠粒

適用於要求柔韌性、耐用性及彈性的產品,廣泛應用於鞋材、交通設施及日常用品領域,具有出色的加工性能和可定制性。

射出成型的5大工藝條件

射出成型是一個複雜的過程,涉及多種工藝參數的精準控制。這些參數的微小變化都可能對產品的品質產生明顯的影響。以下將詳細介紹射出成型中的五個關鍵工藝條件:溫度、壓力、速度、時間和位置。

1. 溫度

在射出成型過程中,需要控制的溫度包括料筒溫度、噴嘴溫度和模具溫度等。前兩者主要影響塑膠的塑化與流動,而模具溫度則主要影響塑膠的流動性和冷卻速率。

2. 壓力

射出壓力(Injection Pressure)是指塑料充填模具時所設定的最大壓力。初期應選擇較低的射出壓力,以確保塑料順利填充至模具,並避免產生毛邊,這樣的設置通常是最為理想的選擇。

3. 速度

射出速度涵蓋螺桿轉速、充填速度、開關模速度及頂出速度等。不同的產品設計和原料需求會影響射速的選擇。以下將探討進澆口射速快慢對成品的影響:

- 射速過慢:容易導致短射或成品表面出現波浪狀的黑膠唱片紋理。

- 射速適中:成品表面光滑細緻,無明顯流痕、縮水或氣泡等瑕疵。

- 射速稍快:可能導致進澆口處出現局部霧化或橘皮狀紋理。

- 射速太快:射速太快可能會在成品上留下明顯的噴射痕跡,形成明顯瑕疵。

4. 時間

射出週期(Injection Cycle)指的是熱塑性塑膠射出成型過程中,完成一次射出成型所需的總時間。冷卻時間和注射時間在整個週期中至關重要,對製品的性能和質量起著決定性作用。

射出週期的時間長度多久?

以注射和保壓時間來看,一般製品的注射充模時間較短,約2至10秒,具體時間會根據塑膠材料和製品的形狀、尺寸而有所不同。對於大型或厚壁製品,充模時間可達10秒以上。一般製品的保壓時間約為20至100秒,然而對於大型或厚壁製品,保壓時間可能會延長至1至5分鐘,甚至更長。冷卻時間則以確保製品脫模不變形且時間較短為原則,通常為30至120秒,對於大型或厚壁製品則可適當延長。

5. 位置

射出成型過程中的位置設置,包括進料位置、充填、保壓轉換位置等。對於單模穴模具,塑料熔膠通常透過注道,由澆口進入模穴;而對於多模穴模具,則需要通過流道系統,將塑料均勻分配到每個模穴中。

結論

頂烽為客戶需求專業提供量身定制的射出成型解決方案。無論是硬質或軟質射出塑膠粒的尺寸、形狀或性能要求,我們都能根據客戶規格進行調整,以滿足各種製造需求。此外,頂烽還提供多種類型的運輸服務,可直接運送產品至貴公司。歡迎隨時與我們聯繫,了解更多詳情。

〈延伸阅读:碳酸鈣是什麼?全面認識製作方式、種類及產業應用!〉

〈延伸阅读:填充母粒是什麼?填充母粒製程、碳酸鈣母粒應用說明〉