射出成型是什麽?用途应用、工艺製程、关键产品一次懂!

射出成型是製造业中的核心技术,广泛应用在塑胶和複合材料的生产上。这一製程具备高效、精准的特点,能够快速生产大批量且形状複杂的产品。本篇将带你了解射出成型的基本概念,并深入剖析其製程流程、模具结构及主要应用产品。

〈延伸阅读:挤出成型是什麽?了解原理与应用,塑胶长型製品的最佳选择!〉

射出成型是什麽?

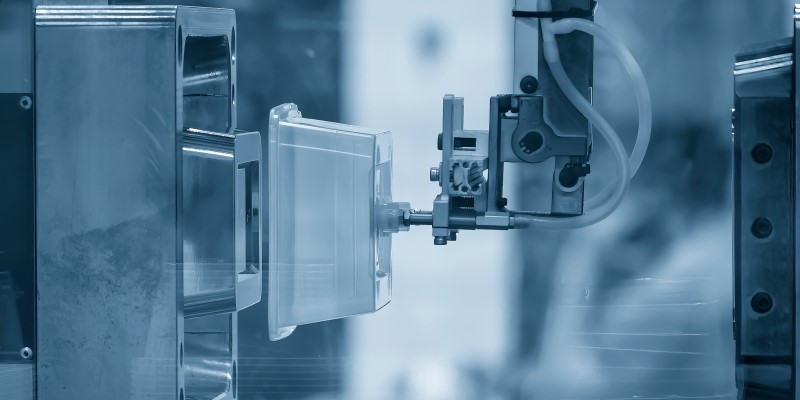

射出成型(Injection Molding)是一种用于生产热塑性塑胶或热固性塑胶部件的製程。该过程将塑胶粒料在射出成型机的料筒内加热至熔融状态,并在螺杆或柱塞的压力作用下,将熔融塑胶快速推进,通过料筒前端的喷嘴注入已闭合的模具中。随着塑胶在模具内冷却定型,打开模具后即可取出成型的产品。

射出成型的用途及应用产业

塑胶射出成型能製造的产品范围广泛,包括汽车零件、电子产品、医疗器材、生活用品、婴幼玩具等。射出成型可使用的材料及应用范围都相当多元,通过射出用铸模可以製作高精度、複杂且多样的成品,使射出成型成为製造业中不可或缺的关键技术,以下是它的主要应用范畴:

-

汽车工业:射出成型机具有无可取代的重要性,广泛应用于生产各类汽车零部件及内饰件,有效提升生产效率并确保产品品质。

-

电子产业:射出成型技术广泛运用于製造电子产品的外壳与连接器,不仅确保产品外观精緻美观,更能满足严格的工程设计要求。

-

医疗器械:射出成型技术在医疗器械与器具的製造中表现出色,能生产高精度且符合规范的产品,有效保障医疗器械的安全性与可靠性。

-

包装工业:射出成型技术广泛应用于塑料包装容器的生产,涵盖食品包装、化妆品包装等领域,是包装工业中的重要製程。

射出成型模具的内部结构和组成

射出成型模具的主要作用是在塑胶成型加工过程中赋予塑胶特定的形状,同时提升强度和性能,完成成型设备无法实现的工作,将其转化为具备实用价值的型材或製品。射出成型模具会因製品结构、成型设备及原材料性质的不同而呈现多样化设计,然而其基本结构仍大致相同。最常见的模具类型为挤出模具和注射模具,以下将探讨注射模具的三大主要结构。

浇注系统

浇注系统是射出成型模具的重要组成部分,指塑胶熔体从射出机喷嘴进入模具型腔前的流道结构,包括主流道、分流道和浇口。浇注系统的主要作用是确保塑胶熔体顺利充填至模腔深处,从而实现外形轮廓清晰且内部品质优良的塑胶製件。

成型零件

成型零件是射出成型模具的核心部分,负责构成製品形状,包含动模型腔、定模型腔、型芯及排气孔等。动模安装在射出成型机的移动模板上,定模则安装在固定模板上。在射出成型过程中,动模和定模闭合,形成浇注系统和型腔;当开模时,动模和定模分离,便于取出塑料製品。

结构零件

结构零件是指构成模具结构的各种关键零件,包括执行导向、脱模、袖芯和分型等功能的零件。在注塑模具中,通常使用四组导柱与导套来构成导向系统。有时还需要在动模和定模上设置互相对应的内外锥面,以辅助精确定位。

射出成型的5大製程

射出成型的製程可分为五个主要步骤,统称为射出週期。整个过程从塑胶注入模具到最终完成品的製作,分为以下阶段:

-

合模:模具合起,准备进行注塑。

-

填充:塑胶注入模具的型腔,并保压以弥补材料冷却时的收缩。

-

保压/计量:螺杆旋转,将塑胶填充至待注室,并在填充完成后,将螺杆退至后段,以准备下一次注入模具所需的塑胶量。

-

冷却:塑胶製品在模具内充分冷却,达到固化状态。

-

顶出:模具打开,将完成的塑胶产品从模具中顶出。

射出成型製程中的关键产品-PVC Compound

顶烽的PVC Compound在射出成型中具有广泛应用,主要用于改善塑胶产品的颜色和性能的添加剂。该产品由PVC树脂与颜料、填料、稳定剂等添加剂混合而成,并以颗粒状形式提供。PVC Compound的射出塑胶粒可分为硬质与软质两类,满足不同需求:

〈延伸阅读:PVC Compound是什麽?认识常见塑胶母粒类型、PVC Compound製程及应用〉

〈产品推荐:PVC Compound〉

硬质射出塑胶粒

这类塑胶粒具有优异的机械性能、耐温性和抗冲击性,广泛应用于各类工业製品,特别适合需要高耐用性与高精度的产品。

软质射出塑胶粒

适用于要求柔韧性、耐用性及弹性的产品,广泛应用于鞋材、交通设施及日常用品领域,具有出色的加工性能和可定制性。

射出成型的5大工艺条件

射出成型是一个複杂的过程,涉及多种工艺参数的精准控制。这些参数的微小变化都可能对产品的品质产生明显的影响。以下将详细介绍射出成型中的五个关键工艺条件:温度、压力、速度、时间和位置。

1. 温度

在射出成型过程中,需要控制的温度包括料筒温度、喷嘴温度和模具温度等。前两者主要影响塑胶的塑化与流动,而模具温度则主要影响塑胶的流动性和冷却速率。

2. 压力

射出压力(Injection Pressure)是指塑料充填模具时所设定的最大压力。初期应选择较低的射出压力,以确保塑料顺利填充至模具,并避免产生毛边,这样的设置通常是最为理想的选择。

3. 速度

射出速度涵盖螺杆转速、充填速度、开关模速度及顶出速度等。不同的产品设计和原料需求会影响射速的选择。以下将探讨进浇口射速快慢对成品的影响:

-

射速过慢:容易导致短射或成品表面出现波浪状的黑胶唱片纹理。

-

射速适中:成品表面光滑细緻,无明显流痕、缩水或气泡等瑕疵。

-

射速稍快:可能导致进浇口处出现局部雾化或橘皮状纹理。

-

射速太快:射速太快可能会在成品上留下明显的喷射痕迹,形成明显瑕疵。

4. 时间

射出週期(Injection Cycle)指的是热塑性塑胶射出成型过程中,完成一次射出成型所需的总时间。冷却时间和注射时间在整个週期中至关重要,对製品的性能和质量起着决定性作用。

射出週期的时间长度多久?

以注射和保压时间来看,一般製品的注射充模时间较短,约2至10秒,具体时间会根据塑胶材料和製品的形状、尺寸而有所不同。对于大型或厚壁製品,充模时间可达10秒以上。一般製品的保压时间约为20至100秒,然而对于大型或厚壁製品,保压时间可能会延长至1至5分钟,甚至更长。冷却时间则以确保製品脱模不变形且时间较短为原则,通常为30至120秒,对于大型或厚壁製品则可适当延长。

5. 位置

射出成型过程中的位置设置,包括进料位置、充填、保压转换位置等。对于单模穴模具,塑料熔胶通常透过注道,由浇口进入模穴;而对于多模穴模具,则需要通过流道系统,将塑料均匀分配到每个模穴中。

结论

顶烽为客户需求专业提供量身定制的射出成型解决方案。无论是硬质或软质射出塑胶粒的尺寸、形状或性能要求,我们都能根据客户规格进行调整,以满足各种製造需求。此外,顶烽还提供多种类型的运输服务,可直接运送产品至贵公司。欢迎随时与我们联繫,了解更多详情。

〈延伸阅读:碳酸钙是什麽?全面认识製作方式、种类及产业应用!〉

〈延伸阅读:填充母粒是什麽?填充母粒製程、碳酸钙母粒应用说明〉